-

你好,欢迎来到东莞市樟木头宇涛塑胶原料经营部官网!

|

| 品牌 | 科思创 |

| 货号 | 6555 |

| 用途 | 汽车制造业,医疗器械类,电子电气电器业,光学照明类 |

| 牌号 | 6555 |

| 型号 | 6555 |

| 品名 | PC |

| 外形尺寸 | 颗粒 |

| 生产企业 | 德国 |

| 是否进口 | 是 |

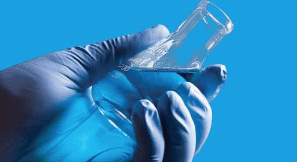

PC德国科思创(拜耳)6555是一款注塑成型的透明原料,耐高温,阻燃PC

建议成型工艺参数说明:

属性名称 测试标准 测试标准 单位 数值

保压压力 - % 50 - 75

喷嘴温度 - °C 290 - 300

干空气下干燥时间- h 2 - 3

干空气下干燥温度- °C 120

排气槽深度 - mm 0.025 - 0.075

料管中间段温度- °C 270 - 280

料管前段温度 - °C 280 - 290

料管进料段温度- °C 250 - 260

*含湿量(%)- % <= 0,02

标准熔体温度 - °C 300

模具温度 - °C 80 - 120

产品图

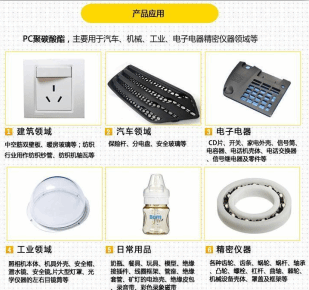

PC在各个工业领域的应用

汽车制造业

聚碳酸酯具有良好的抗冲击、抗热畸变性能,而且耐候性好、硬度高,因此适用于生产轿车和轻型卡车的各种零部件,其主要集中在照明系统、仪表板、加热板、除霜器及聚碳酸酯合金制的保险杠等。

医疗器械

由于聚碳酸酯制品可经受蒸汽、清洗剂、加热和大剂量辐射消毒,且不发生变黄和物理性能下降,因而被广泛应用于人工肾血液透析设备和其他需要在透明、直观条件下操作并需反复消毒的医疗设备中。如生产高压注射器、外科手术面罩、一次性牙科用具、血液分离器等。

航空航天

随着航空、航天技术的迅速发展,对飞9机和航天器中各部件的要求不断提高,使得PC在该领域的应用也日趋增加。据统计,仅一架波音型飞机上所用聚碳酸酯部件就达2500个,单机耗用聚碳酸酯约2吨。而在宇宙飞船上则采用了数百个不同构型并由玻璃纤维增强的聚碳酸酯部件及宇航员的防护用品等。

包装领域

在包装领域出现的新增长点是可重复消毒和使用的各种型号的储水瓶。由于聚碳酸酯制品具有质量轻,抗冲击和透明性好,用热水和腐蚀性溶液洗涤处理时不变形且保持透明的优点,一些领域PC瓶已完全取代玻璃瓶。

电子行业

由于聚碳酸酯在较宽的温、湿度范围内具有良好而恒定的电绝缘性,是优良的绝缘材料。同时,其良好的难燃性和尺寸稳定性,使其在电子电器行业形成了广阔的应用领域。

光学透镜

聚碳酸酯以其独特的高透光率、高折射率、高抗冲性、尺寸稳定性及易加工成型等特点,在该领域占有极其重要的位置。采用光学级聚碳酸配制作的光学透镜不仅可用于照相机、显微镜、望远镜及光学测试仪器等,还可用于电影投影机透镜、复印机透镜、红外自动调焦投影仪透镜、激光束打印机透镜,以及各种棱镜、多面反射镜等诸多办公设备和家电领域,其应用市场极为广阔。

光盘制造业

随着信息产业的崛起,由光学级聚碳酸酯制成的光盘作为新一代音像信息存储介质,正在以极快的速度迅猛发展。聚碳酸酯以其优良的性能特点因而成为世界光盘制造业的主要原料。

部分型号参考

PC德国科思创(拜耳)3108

PC德国科思创(拜耳)3208

PC德国科思创(拜耳)3413R-131

PC德国科思创(拜耳)6265

PC德国科思创(拜耳)6265 X

PC德国科思创(拜耳)6465

PC德国科思创(拜耳)6485

PC德国科思创(拜耳)6487

PC德国科思创(拜耳)6555

PC德国科思创(拜耳)6557

PC德国科思创(拜耳)6717

PC德国科思创(拜耳)8025

PC德国科思创(拜耳)8035

PC德国科思创(拜耳)9125

PC德国科思创(拜耳)9415

PC德国科思创(拜耳)9417

PC德国科思创(拜耳)9425

PC德国科思创(拜耳)A 1695

PC德国科思创(拜耳)AL2447

PC德国科思创(拜耳)AL2647

PC德国科思创(拜耳)APEC 1700-350340

PC德国科思创(拜耳)APEC 1745

一、原料的干燥

1、原料烘干:普通烘干箱温度110—130,时间2—4小时,机顶料斗烘干箱温度100—120,要求水分含量低于0.03%。

2、判断水含量是否合格:看空注射的料条情况,物料通过塑化后由喷嘴流出来的料条应是均匀无色、无银丝和无气泡的细条;否则则是烘干不彻底。

二、注射工艺

1、注塑机调整成型参数(视原料分子量高低调整):

料筒温度:前部250—310,中部240—280,后部230—250。

喷嘴温度:比后部低10。

模具温度:70—120。

注射压力:70—140MPa。

螺杆转速:30—120r/min。

成型周期:注射1—25s,冷却5—40s。

三、注意事项

1、注射温度视原料的分子量、制品的形状和尺寸、注塑机的类型而相应调整。

2、注射速度最 好采取多级注射,采用慢-快-慢的方法。

3、注射压力视制品的形状和尺寸而定,柱塞式注塑机一般为100—160MPa,螺杆式注塑机为70—140MPa。

4、成型周期视制品壁厚和注射量而定,一般情况下充模时间较短,保压时间较长,冷却时间以脱模时不引起制品变形为原则。

5、模具温度视制品的形状、厚薄而定,适当提高模具温度有利于脱模,提高产品质量。

6、制品后处理:对于形状复杂、带有金属嵌件、使用温度极低或很高的制品有必要进行后处理——消除或减少内应力。

如有任何疑问可与我司相关人员联系或者咨询